下面我将为您提供一个全面、结构化的成本控制分析与研究方法框架,从核心理念、分析框架、研究方法、实施步骤到工具与案例,进行详细阐述。

第一部分:核心理念与原则

在开始任何分析之前,必须建立正确的成本控制理念,避免陷入“为了控制而控制”的误区。

- 战略导向原则:成本控制必须服务于公司的整体战略,如果公司战略是“高端、优质”,那么就不应在关键的原材料和工艺上过度削减成本,而应聚焦于非核心环节的优化。

- 全生命周期原则:成本控制不应局限于生产环节,而应覆盖从研发设计、采购、生产、物流、销售到售后服务的整个价值链,研究表明,80%以上的产品成本在设计阶段就已经确定。

- 价值工程原则:区分“成本”与“价值”,成本控制的目标是消除或降低那些不产生价值的“浪费”(Muda),而保护或增加能带来高价值的投入,为提升产品质量而增加的必要材料成本是高价值的。

- 全员参与原则:成本控制是每个部门、每个员工的责任,而不仅仅是财务或采购部门的任务,需要建立成本意识文化,将成本指标与绩效考核挂钩。

- 持续改进原则:成本控制不是一次性的项目,而是一个动态的、持续优化的过程,需要建立长效机制,不断发现问题、分析问题、解决问题。

第二部分:成本分析框架

这是进行成本控制研究的核心思维模型,帮助您系统地审视成本结构。

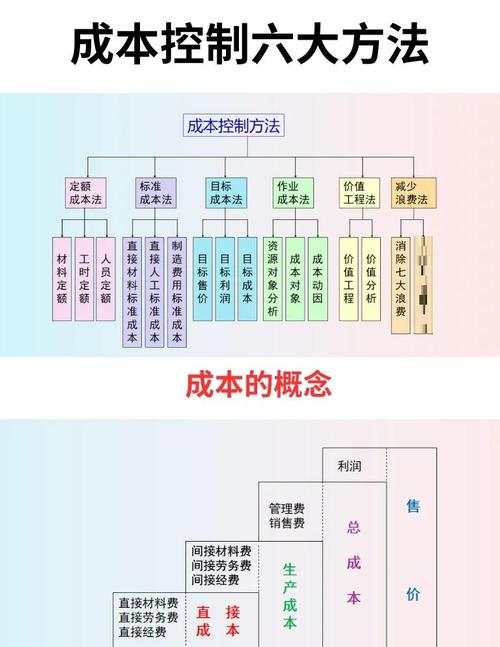

成本结构分析

要清晰地了解成本的构成。

- 按经济职能划分:

- 制造成本:直接材料、直接人工、制造费用。

- 销售费用:广告费、销售人员薪酬、运输费。

- 管理费用:管理人员薪酬、办公费、研发费用。

- 财务费用:利息支出、汇兑损失。

- 按成本性态划分:

- 变动成本:随产量/销量变化而正比例变化的成本(如原材料、计件工资)。

- 固定成本:在一定范围内,不随产量/销量变化而变化的成本(如厂房租金、管理人员基本工资)。

- 混合成本:兼具固定和变动特性,需要分解(如水电费)。

- 按可控性划分:

- 可控成本:某个部门或个人能够施加影响的成本(如部门办公用品、差旅费)。

- 不可控成本:某个部门或个人无法施加影响的成本(如厂房折旧、财产保险)。

分析目的:了解成本大头在哪里,哪些是可控的,哪些是变动的,为后续控制指明方向。

价值链分析

这是由迈克尔·波特提出的经典模型,是成本控制研究的黄金标准。

- 基本活动:

- 内部物流:原材料采购、仓储、库存管理。

- 生产运营:将 inputs 转换为 outputs 的所有活动。

- 外部物流:产成品仓储、订单处理、配送。

- 市场营销与销售:广告、促销、定价、渠道管理。

- 服务:安装、维修、客户培训、投诉处理。

- 支持活动:

- 企业基础设施:财务管理、战略规划、质量管理。

- 人力资源管理:招聘、培训、薪酬、绩效管理。

- 技术开发:研发、流程改进、信息系统。

- 采购:原材料、设备、服务的采购活动。

分析目的:沿着整个价值链寻找成本驱动因素和成本削减机会,在“内部物流”环节分析库存周转率,在“生产运营”环节分析生产效率,在“技术开发”环节分析产品设计对成本的影响。

目标成本法

这是一种“由外而内”的成本控制方法,尤其适用于新产品开发。

- 逻辑:目标成本 = 市场预测售价 - 目标利润

- 流程:

- 确定市场售价:基于市场调研和竞争对手分析,确定产品的预期售价。

- 确定目标利润:根据公司整体的利润目标,倒推出该产品必须实现的利润。

- 计算目标成本:用售价减去目标利润,得到产品的目标成本。

- 成本差距分析:将目标成本与当前的设计/生产成本进行比较,找出差距。

- 价值工程:组织跨部门团队(设计、工程、采购、生产),通过改进设计、简化流程、寻找替代材料等方式,消除成本差距,确保产品在投产前就能达到目标成本。

分析目的:从源头上控制成本,避免产品生产出来后才发现成本过高,陷入“成本加成”的被动局面。

第三部分:成本控制研究方法

有了分析框架,就需要具体的研究方法来深入挖掘问题。

比较分析法

- 方法:将实际成本与各种基准进行比较,找出差异。

- 比较基准:

- 与预算/标准比较:分析实际成本与预算成本的差异,是超支还是节约。

- 与历史数据比较:分析成本随时间的变化趋势,是上升还是下降。

- 与行业标杆/竞争对手比较:进行标杆管理,找出与领先者的差距。

- 与内部不同部门/产品线比较:发现内部效率不均的问题。

- 工具:差异分析(如价格差异、数量差异、效率差异)。

比率分析法

- 方法:计算各种成本比率,评估成本的使用效率。

- 常用比率:

- 成本利润率:利润 / 成本,衡量每投入一单位成本能带来多少利润。

- 销售成本率:销售成本 / 销售收入,衡量销售收入中成本所占的比重。

- 存货周转率:销售成本 / 平均存货,衡量库存管理效率。

- 人均产值/人均利润:衡量人力资源的投入产出效率。

作业成本法

- 方法:这是一种更精确的成本分配方法,尤其适用于间接费用(制造费用、管理费用)占比高的企业。

- 逻辑:认为“产品消耗作业,作业消耗资源”,它不再使用单一的分配标准(如工时),而是识别出所有“作业”活动,并确定每个作业的“成本动因”,然后将间接费用更合理地分配到最终产品或服务上。

- 分析目的:消除成本扭曲,准确核算产品/客户/渠道的真实盈利能力,从而做出正确的定价、产品组合和外包决策。

标杆分析法

- 方法:系统地寻找和采纳行业内或行业外最佳实践的过程。

- 步骤:

- 确定标杆对象:选择要改进的流程或职能(如采购流程、客户服务)。

- 确定标杆伙伴:找到在该领域做得最好的公司(可以是直接的竞争对手,也可以是其他行业的领先者)。

- 收集数据:通过各种渠道收集标杆伙伴的数据和做法。

- 分析差距:对比自身与标杆伙伴的差距,分析原因。

- 制定并实施改进计划:学习并应用最佳实践,缩小差距。

因果分析法

- 方法:当发现成本异常波动时,用于探究根本原因。

- 常用工具:

- 鱼骨图:从“人、机、料、法、环、测”六个维度,系统地分析导致成本问题的所有可能原因。

- 5 Whys分析法:通过连续追问“为什么”(至少五次),层层深入,直到找到问题的根本原因,而不是停留在表面现象。

第四部分:成本控制实施步骤

一个完整的成本控制研究项目通常遵循以下步骤:

-

第一步:明确目标与范围

- 目标:本次成本控制要达成什么具体目标?(将A产品的单位生产成本降低5%;将采购部门的年度费用降低10%)

- 范围:本次研究覆盖哪些部门、哪些产品线、哪些流程?(仅限于生产部门的制造费用;或覆盖从研发到售后的完整价值链)

-

第二步:数据收集与整理

- 收集相关的历史财务数据、运营数据、业务流程文档等。

- 确保数据的准确性、完整性和一致性。

-

第三步:成本结构诊断与分析

- 运用上述分析框架(成本结构、价值链、目标成本法)对数据进行深入分析,识别成本驱动因素、成本浪费点和改进机会。

- 使用研究方法(比较分析、比率分析、ABC法等)进行量化分析,找出关键问题所在。

-

第四步:识别关键成本动因

找出对总成本影响最大的几个关键因素,原材料的采购价格、产品的次品率、设备的停机时间等。

-

第五步:制定改进方案

- 针对识别出的问题和动因,提出具体、可操作的改进措施。

- 方案示例:

- 设计优化:简化产品结构,减少零件数量。

- 采购优化:集中采购、与供应商签订长期协议、寻找替代材料。

- 生产优化:推行精益生产,减少浪费(如等待、搬运、库存、次品)。

- 流程优化:自动化某些人工操作,简化审批流程。

- 管理优化:加强预算管理,实施费用审批制度。

-

第六步:评估方案可行性与效益

- 对每个方案进行可行性分析(技术、经济、组织)。

- 进行成本效益分析,估算方案实施后的成本节约额和投资回报率。

- 优先选择投入小、见效快、效益高的方案。

-

第七步:方案实施与监控

- 制定详细的实施计划,明确责任人、时间表和所需资源。

- 在实施过程中,密切监控关键绩效指标,确保方案按计划推进。

- 建立反馈机制,及时调整方案。

-

第八步:效果评估与标准化

- 项目结束后,对比实施前后的数据,评估成本控制的实际效果。

- 将成功的经验和做法固化为标准流程、制度或SOP,形成长效机制。

- 将成本控制的理念和方法融入企业文化,持续进行。

第五部分:常用工具与技术

- 财务软件:ERP系统(如SAP, Oracle)是数据整合与分析的基础。

- 数据分析工具:Excel(数据透视表、函数)、Power BI、Tableau等。

- 流程分析工具:价值流图、流程图。

- 精益生产工具:5S管理、看板、全面生产维护、快速换模。

- 项目管理工具:甘特图、WBS(工作分解结构)。

案例简述:某制造企业的成本控制研究

- 背景:一家家具制造商发现其主打产品“办公椅”的利润率持续下降。

- 步骤1-2:目标:降低办公椅单位成本10%。范围:从原材料采购到生产装配的全过程。

- 步骤3:通过价值链分析,发现原材料成本占总成本的60%,但采购部门仅凭经验采购,通过作业成本法分析,发现生产车间的设备调试和次品返工成本被严重低估。

- 步骤4:识别关键动因:木材采购价格、布料供应商选择、生产次品率。

- 步骤5:制定方案:

- 采购部:引入三家竞价,并与两家核心供应商签订年度框架协议,预计降低材料成本5%。

- 生产部:推行5S管理,并对工人进行新设备操作培训,目标是次品率从8%降至3%。

- 设计部:与生产部合作,优化椅背结构,减少一块非承重木板,预计降低材料成本3%。

- 步骤6-8:评估各方案ROI后,同时实施,通过ERP系统监控采购价格和生产数据,半年后,单位成本成功降低11.5%,将成功的采购流程和5S管理标准在全公司推广。

成本控制分析与研究是一个结合了财务、运营、管理和战略的综合性课题,它没有一成不变的公式,但遵循“战略导向 -> 系统分析 -> 精准定位 -> 科学决策 -> 持续改进”的逻辑路径,运用价值链、目标成本、作业成本法等核心框架,结合比较、比率、标杆、因果等具体方法,企业才能实现从“被动削减”到“主动优化”的转变,最终将成本转化为核心竞争力。